اتوماسیون (Automation) چیست؟

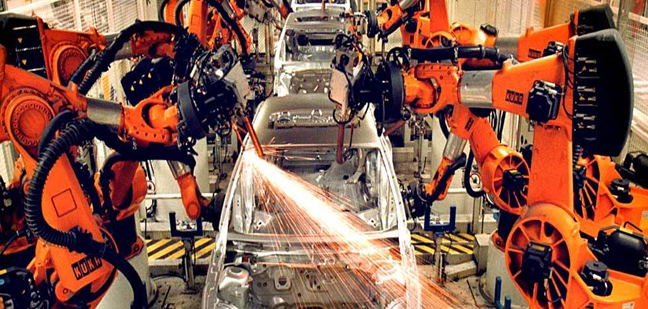

لغت اتوماسیون به معنی خود فرمان است و در اصطلاح به معنای خودکار شدن عملیات است، یعنی کار ها به صورت خودکار و بدون دخالت مستقیم انسان انجام می شوند. قبل از پیدایش اتوماسیون، از دستگاههای مختلفی برای کنترل خطوط تولید استفاده می کردند که هر یک به شکل مجزا کار کی کردند و با محدودیت ها ومشکلات زیادی روبه رو بودند. هدف از اتوماسیون سازی و استفاده از روبات، افزایش کارایی تجهیزات صنعتی و تولیدی است. هماهنگی و تناسب میان دستگاهها و روباتها و ایجاد شبکه در یک نظام تولید، نتیجه استفاده از تکنولوژی اتوماسیون می باشد. اتوماسیون انواع مختلفی دارد، مانند: اتوماسیون تغذیه دانشگاهی، اتوماسیون ساختمان و … . از پرکاربرد ترین انواع اتوماسیون می توان به اتوماسیون اداری و اتوماسیون صنعتی اشاره کرد. که مبحث توضیحی ما در اینجا اتوماسیون صنعتی می باشد.

اتوماسیون صنعتی (Industrial Automation) چیست؟

اتوماسیون صنعتی به معنی استفاده از ابزارهای کنترلی مثل کامپیوتر برای کنترل و هدایت ماشین آلات صنعتی است. در مجموع میتوان گفت اتوماسیون صنعتی از تکنولوژی و کنترل اتوماتیک که باعث عملکرد و کنترل خودکار فرآیندهای صنعتی بدون دخالت مستقیم انسان میشود، استفاده میکند. به عبارتی در اتوماسیون صنعتی، ماشین ها و کامیپوتر ها به جای انسان ها تفکر و تصمیم گیری می کنند. تجهیزات مورد استفاده در اتوماسیون صنعتی عبارتند از: PLC، PAC، رایانه و … .

جایگاه اتوماسیون در جهان

صاحب نظران به حق اتوماسیون را صنعتِ صنعت ساز نامیده اند. صرف نظر از اینکه سیستم های اتوماسیون نقش مغز و اعصاب رابرای یک کارخانه بازی می کنند و در نتیجه مهمترین و حساس ترین بخش های یک فرایند تولیدی را تشکیل می دهند،شواهد بسیاری برای راهبردی بودن اتوماسیون و کنترل در صنایع کشورها دلالت می نمایند. آمارهای جهانی نشان دهنده این واقعیت هستند که چند کشور صنعتی بزرگ جهان هم بزرگترین تولید کنندگان و هم بزرگترین مصرف کنندگان این فناوری می باشند. این آمارها بیان گر آن است که آمریکا،ژاپن و آلمان که سه قدرت صنعتی اول جهان هستند، به ترتیب حدود 33% و 23% و 11% مصرف سیستم های اتوماسیون را )مجموعاً 22%( به اختصاص داده اند و از طرف دیگر 33% و 23% و 13% از تجهیزات و نرم افزارهای اتوماسیون صنعتی )مجموعاً 27%( را نیز تولید می کنند. این آمار به خوبی نشانگر آن است که در صورتی که بخواهیم در زمینه صنعت توفیق داشته باشیم باید هم به استفاده گسترده و مناسب از فناوری پیشرفته اتوماسیون در صنایع خود و هم به تولید این فناوری در کشور اهتمام ورزیم. از این دیدگاه فناوری اتوماسیون به دلیل همین جنبه خاص یعنی اهمیت آن برای رقابت پذیر ساختن تولید در همه رشته های صنعتی جایگاه ویژه ای دارد.در کشور ژاپن حدود 11 تا 11 کارخانه در حوزه تولید ربات فعالیت می کنند .

نکته جالب در ژاپن وجود کارخانه هایی به نام کارخانه های تاریک است که با اتوماسیون سازی کارخانه ها در این کشور رواج یافته است. این کارخانه ها بدون هیچ گونه نور و روشنایی فعالیت می کنند و برای ایجاد روشنایی،برقی مصرف نمی کنند. کاوازاکی از جمله شرکت هایی است که در زمینه تولید ربات فعالیت می کند. شرکتی قدرتمند با سالها سابقه و پشتوانه ی مالی که دارای تعدادی ربات نصب شده در کارخانجات مختلف سطح کشور می باشد. در حقیقت اولین روباتهای صنعتی نصب شده در کشور از نوع کاوازاکی بودند که در سال 1323 در خط تولید پراید در کارخانه سایپا نصب شدند و عملیات جوشکاری سقف بدنه ها را انجام می دادند. شرکت های دیگری چون YASKAWA و امثال اینها به نوعی تمامی بازار جهانی را در اختیار گرفته اند و رقابت با آنها اگر هوشمندانه نباشد غیرممکن است.

سطوح مختلف اتوماسیون صنعتی:

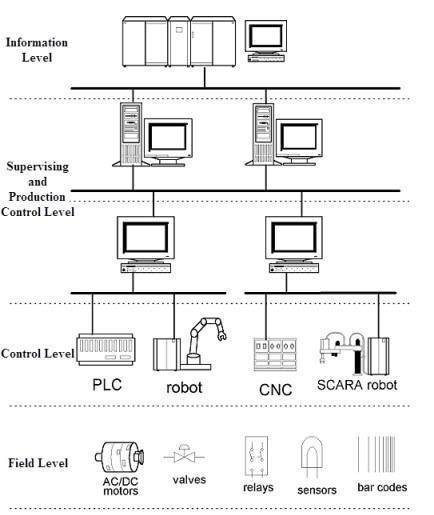

سیستم های اتوماسیون صنعتی می توانند خیلی مجتمع و پیچیده باشند ولی عموما به سطوح سلسله مراتبی ساختار بندی می شوند و شامل 4 سطح زیر می باشد:

- سطح پایه (Field Level)

این سطح پایینترین سطح یک سیستم اتوماسیون است که شامل تجهیزاتی مانند عملگرها و سنسورها است و وظیفه اصلی آن انتقال اطلاعات پردازش ها و ماشینها به سطح بالاتر برای مانیتور کردن و تحلیل اطلاعات است.

- سطح کنترل (Control Level)

این سطح شامل دستگاههای اتوماسیون مختلف است که اطلاعات را از حسگرها می گیرد و پردازش می کند و کنترلرهای اتوماتیک با توجه به اطلاعاتی که دریافت کردند، عملگرها را برای انجام فعالیت مورد نیاز، راه انداخته و فرمان لازم را به آنها می دهند.

- سطح نظارت و کنترل تولید (Supervising & Production Control Level)

در این سطح دستگاههای اتوماتیک و سیستمهای مانیتورینگ، عمل کنترل را آسان می کنند و فرآیندها را در قالبی که برای انسان قابل تشخیص باشد، نمایش میدهند که این کار توسط HMIصورت میپذیرد.

- سطح اطلاعات (Information Level)

این بخش، مهم ترین بخش اتوماسیون صنعتی است که سراسر سیستم اتوماسیون را تحت کنترل خود قرار می دهد. وظیفه این بخش تحلیل بازار و مصرفکنندگان، سفارشات و فروش و … است.

مزایای اتوماسیون صنعتی:

- افزایش کیفیت کالا

- افزایش سرعت تولید

- کاهش هزینه های نصب

- امکان انجام عملیات مهندسی درحین کار

- کاهش انبارهای موقت

- بالا بردن امنیت

- انتقال نیروی کار به سمت کارهای خدماتی

- کاهش پسماندهای تولید

- امکان مانیتورینگ به صورت متمرکز یا گسترده

- امکان انتقال تجربه و دانش اپراتور به سیستم

- سهولت توسعه سیستم

- سهولت عیب یابی سیستم

- افزایش بهره وری واحدهای صنعتی

معایب اتوماسیون صنعتی:

- عدم امکان ساخت و تعمیر بسیاری از اجزای سیستم

- کاهش قدرت خرید به دلیل افزایش بیکاری

- کاهش نیروی کار و افزایش بیکاری

- نیاز مداوم به ارتقاء سیستم به دلیل عدم تولید محصولات قبلی توسط سازنده

مانیتورینگ در اتوماسیون صنعتی چیست؟

مانیتورینگ یکی دیگر از مبحث های مهم در اتوماسیون صنعتی می باشد که اطلاعاتی که مد نظر است را از بخش های مختلف یک سیستم اتوماسیون صنعتی جمع آوری می کند و آنها را با فرمت مورد نظر برای رسیدن به اهداف مشخص نمایش می دهد و در واقع واسط بین کنترلر و اپراتور می باشد امروزه مانیتورینگ یکی از نیازهای اساسی بسیاری از صنایع به خصوص صنایع بزرگ می باشد. بسیاری از صنایع بزرگ مانند صنایع پتروشیمی ، صنایع تولید انرژی ، صنایع شیمیایی و … بدون استفاده از سیستم مونیتورینگ مناسب قادر به ادامه کار خود نیستند.

اهداف مانیتورینگ در اتوماسیون صنعتی:

- در زمان های بروز خطا در سیستم هشدار های ثبت شده را نمایش می دهد

- ثبت پارمترهای مهم و حیاتی یک سیستم و نمایش آنها

- پروسه های تولید با استفاده از ابزارهای گرافیکی مناسب را نمایش می دهد

- تغییر و اصلاح Set Pointها حین اجرای پروسه تولید

- امکان تغییر برخی از فرایندهای کنترلی از طریق برنامه مونیتورینگ

- محل خرابی و زمان وقوع ایراد در هر یک از اجزای سیستم را نمایش می دهد

- وضعیت لحظه ای هر یک از ماشین آلات و دستگاه ها را نمایش می دهد

انواع مختلف ابزارهای اتوماسیون صنعتی:

- کنترل کننده منطقی قابل برنامه ریزی (PLC)

- رابط انسان و ماشین (HMI)

- شبکه عصبی مصنوعی (ANN)

- ابزار دقیق

- سامانه های کنترل سرپرستی و گرد آوری اطلاعات (SCADA)

- رباتیک

- کنترل حرکت

- سیستم کنترل توزیع شده (DCS)

- و …

که در این مبحث ما به شرح ابزار دقیق در اتوماسیون صنعتی می پردازیم.

اتوماسیون صنعتی و ابزار دقیق:

اتوماسیون صنعتی و ابزار دقیق در صنایع مختلف صنعتی کاربرد زیادی دارند. کنترل سیستم های اندازه گیری پیچیده ای که در صنایعی مانند پتروشیمی، گاز، صنایع غذایی، صنایع خودرو سازی، صنایع شیمیایی و … بکار می رود نیازمند ابزارآلات بسیار دقیق و حساس می باشند. پیشرفت های تکنیکی اخیر در کنترل فرایند و اندازه گیری پارامترهای مختلف صنعتی از قبیل فشار، دما، جریان و غیره باعث افزایش کیفیت محصولات و کاهش هزینه های تولید گردیده است.

ابزار دقیق ابزار هایی هستند که به اندازه گیری و کنترل پارامترهایی مانند فشار، دما، فلو یا جریان گازها و مایعات، سطح مواد در مخازن، چگالی و پارامترهای شیمیایی مانند پی اچ، اکسیژن، هدایت الکتریکی، کلر، کدورت، غلظت و … می پردازد.

قسمت های تشکیل دهنده ابزار دقیق عبارتند از:

- اندازه گیرها

- کنترل کننده

- محرک ها

1)اندازه گیرها:

اندازه گیرها چشم سیستم های کنترل محسوب میشوند و مقدار واقعی عنصر مورد نظر را اندازه گیری می کند که شامل اندازه گیری فشار، اندازه گیری جریانات سیالات، اندازه گیری درجه حرارت و اندازه گیری ارتفاع مایعات می باشد. هر دستگاه اندازه گیری شامل سه جزء زیر می باشد:

- سنسور (Sensor): سنسور قطعهای است که به مواردی مانند حرکت، حرارت، نور، فشار، الکتریسیته، مغناطیس و دیگر حالات انرژی حساس می باشد و در مقابل آنها از خود عکس العمل نشان میدهد و برای این عکس العمل نیاز به انرژی خارجی ندارد.

سنسور در اتوماسیون صنعتی - ترانسدیوسر (Transducer): ترانسدیوسر قطعه ای است که حالات انرژی را به یکدیگر تبدیل می کند، سنسور پارامتر مورد اندازه گیری را به ترانسدیوسر تحویل میدهد، سپس ترانسدیوسر آن را به یک سیگنال قابل درک برای کنترلر تبدیل میکند.

- ترانسمیتر (Transmitter): ترانسمیتر قطعه ای است که سیگنالی که از ترانسدیوسر خارج می شود را به سیگنال استاندارد قابل انتقال تبدیل مینماید.

2)کنترل کننده:

بخش دوم ابزاردقیق بخش کنترل است. بخش کنترل از چندین فرایند در وضعیتهای مطلوب یا مورد نظر نگهداری می کند. این مفهوم کنترل کمی، کیفی، حفظ ایمنی و محیط زیست را در بر دارد که از اهداف اساسی کنترل میباشند.

3)محرک ها:

محرکها قطعاتی هستند که متناسب با سیگنال خروجی قسمت کنترل کننده عمل میکنند. از انواع محرک میتوان به شیرهای کنترل و الکتروموتورها اشاره کرد.

ارسال یک دیدگاه